低熔点焊锡配方

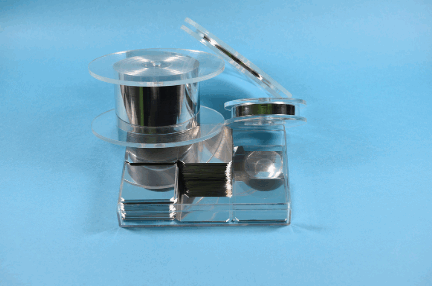

低熔点焊锡是电子制造和修复领域中常用的一种材料,其主要作用是用于连接电子组件和电路板的焊接。相比传统的高熔点焊锡,低熔点焊锡具有较低的熔化温度,能够减少对敏感电子元件的热损伤,同时提高焊接效率。本文将详细介绍低熔点焊锡的配方及其应用。

一、低熔点焊锡的基本组成

低熔点焊锡的配方通常包含锡(Sn)、铅(Pb)以及其他合金元素。根据不同的应用需求和环境要求,低熔点焊锡的配方可以有所不同。传统的低熔点焊锡通常以铅锡合金为主,其熔点在180°C到250°C之间,而无铅低熔点焊锡的熔点则会稍高一些。

二、常见低熔点焊锡配方

锡铅合金配方:

Sn-Pb:这是最传统的低熔点焊锡配方,通常是由60%的锡(Sn)和40%的铅(Pb)组成。其熔点大约在183°C。这种合金因其良好的流动性和焊接性能,广泛应用于电子焊接中。然而,由于铅的毒性,近年来在环保法规下,很多应用逐渐转向无铅焊锡。

无铅低熔点焊锡配方:

Sn-Ag-Cu(SAC):这种配方通常包含96.5%的锡(Sn)、3%的银(Ag)和0.5%的铜(Cu)。熔点大约在217°C左右。无铅焊锡的主要优点是符合环保要求,但其熔点相较于含铅焊锡略高,因此焊接过程需要更高的温度控制。

Sn-Bi(锡铋合金):另一种常见的低熔点焊锡配方是由52%的锡(Sn)和48%的铋(Bi)组成。熔点约为138°C,这种配方尤其适用于对热敏感的电子元件,尽管其机械性能和可靠性可能不如锡银铜合金。

其他配方:

Sn-Ag:由99%锡(Sn)和1%银(Ag)组成,熔点约为221°C。虽然其熔点较高,但银的加入能够提高焊点的强度和耐腐蚀性。

Sn-Zn:由98%锡(Sn)和2%锌(Zn)组成,熔点约为199°C。锌的加入有助于提高焊点的硬度,但可能会影响焊接的流动性。

三、低熔点焊锡的应用

低熔点焊锡主要应用于电子产品的焊接,如手机、电脑及其他电子设备的制造和维修。由于其较低的熔点,低熔点焊锡特别适合用于对热敏感的组件,如表面贴装组件(SMD)和精密电子部件。在焊接过程中,低熔点焊锡能够有效减少因过高的焊接温度对组件的热损伤,确保焊接质量和设备的长期可靠性。

四、低熔点焊锡的优缺点

优点:

减少热损伤:低熔点焊锡可以降低焊接过程中对热敏感电子元件的损伤。

提高焊接效率:较低的熔点使得焊接过程更为迅速,从而提高生产效率。

环保性:无铅焊锡符合环保要求,减少了铅对环境和人体的危害。

缺点:

较低的强度:某些低熔点焊锡如锡铋合金,其焊点的强度和耐久性可能不如传统的铅锡合金。

成本较高:无铅焊锡配方中的某些金属(如银)价格较高,从而增加了生产成本。

流动性问题:某些低熔点焊锡的流动性较差,可能影响焊接的效果。

总的来说,低熔点焊锡作为电子制造和维修中的重要材料,其配方和应用具有广泛的研究和实践价值。尽管传统的含铅焊锡由于环保法规逐渐被替代,但无铅低熔点焊锡依然提供了良好的焊接性能,并在市场上得到了广泛应用。选择合适的焊锡配方不仅可以提高焊接质量,还能满足不同应用环境的需求,推动电子行业的发展与创新。