行业新闻

IGBT焊接更适宜采用哪些方式控制总空洞率

2007-11-16

据网络大数据解析表明IGBT模块焊接技术相较前些年有了飞跃性提升,它让越来越多人见识到了IGBT用焊片的力量。这也促使越来越多的电子与电器应用企业关注IGBT模块的新发展,现在就IGBT焊接更适宜采用哪些方式控制总空洞率作简要阐述:

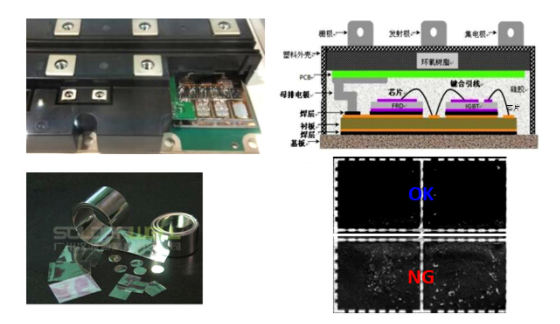

1.选择成分精且具有高可焊性的焊片

IGBT模块焊接技术相比普通锡膏焊接之所以大大有助于降低总空洞率,这是因为绝大多数的IGBT模块焊接都是选用IGBT用焊片。这种IGBT用焊片具有成分精、表面洁净以及可焊性高等多重应用优势,它可以配合还原性气氛真空回流进行高品质的工艺焊接。

2. 选择可靠性更高的还原性气氛真空回流焊加工工艺

IGBT模块已被批量用于制作变频器、大功率器件。因为许多生产厂家都认为IGBT模块的总空洞率较低,而控制IGBT模块焊接空洞率则可通过选择可靠性更高的还原性气氛真空回流焊加工工艺实现,这种回流焊接工艺可避免焊片被氧化。

3.合理控制焊料表面氧化膜厚度

一般来说IGBT用焊片在熔化后会均匀覆盖至不同的焊接层上。但是若是IGBT用焊片用料过多则有可能会导致IGBT电性功能不良,甚至有可能会因为表面氧化膜厚度控制不均而导致总空洞率上升,因此在回流焊接时需要合理控制焊料表面氧化膜厚度。

IGBT焊接是提升变频器以及大功率器件等焊接质量的重要保障措施。它大大有助于避免IGBT模块焊接后出现不平整现象。而据某些分享反馈表明时IGBT焊接若想降低总空洞率,那么除了可选择成分精且具有高可焊性的焊片外,还需要选择可靠性更高的还原性气氛真空回流焊加工工艺同,并且合理控制焊料表面氧化膜厚度。